Especificando

Análise da planta e das necessidades do processo devem ser os primeiros passos para a seleção do tipo adequado do Thermal Oxidizer a ser utilizado. Determinar a vazão da corrente de resíduo (mínima, normal, máxima), identificar se há múltiplas correntes, observar se podem ou não ser combinadas para alimentar o queimador, ou se devem ser mantidas separadamente, são passos essenciais para seleção e dimensionamento do equipamento.

Observando-se a pressão do sistema, determina-se a necessidade de utilização de bombas e ventiladores. Em adição, o conhecimento da composição da corrente é essencial para determinar os materiais da tubulação e outros equipamentos, assim como a chaminé e o refratário.

O principal problema ao se especificar o equipamento é a baixa concentração de VOC, normalmente entre 0.1 a 10 g/Nm3. Para que a reação de oxidação funcione em uma concentração tão baixa, uma grande quantidade de ar tem que ser aquecida, e em muitos casos a energia contida no VOC não é alta o suficiente para manter a oxidação contínua, sendo necessária a utilização de grande quantidade de combustível auxiliar. Para contornar este problema, foram criados diversos tipos de equipamentos.

Tipos de Thermal Oxidizer

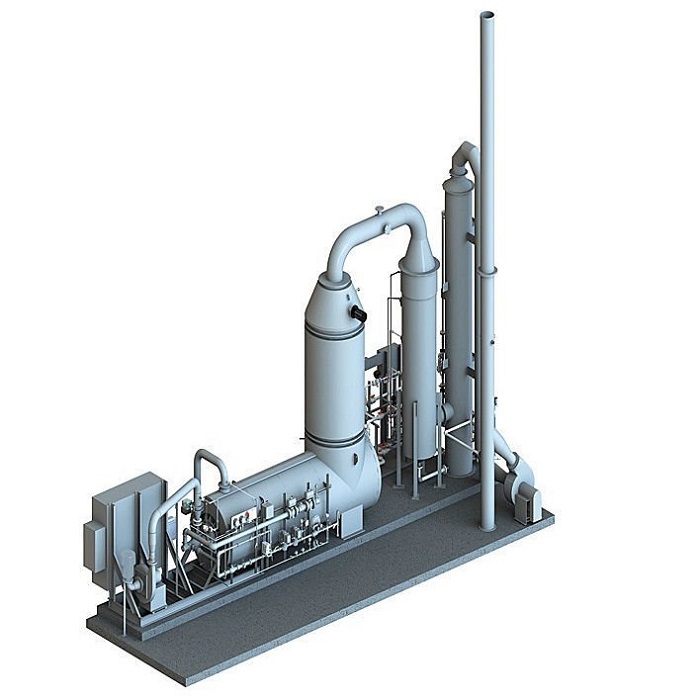

Existem muitos tipos de Thermal Oxidizer para efetiva queima dos gases perigosos, e cada tipo tem uma aplicação específica na indústria.

- Thermal Direto: Nesta tecnologia, a corrente de processo é aquecida até que se oxide termicamente os VOCs. Isto ocorre normalmente a uma temperatura maior ou igual a 760°C dependendo do tipo de composto que está sendo destruído.

- Thermal Recuperativo: Esta é uma tecnologia similar ao Thermal Direto, porém utiliza um trocador de calor para recuperar o calor do gás liberado para aquecer a entrada de ar de combustão. Este modo de operação ainda necessita de altas temperaturas para ocorrer, o que também favorece a formação de NOX no sistema.

- Catalítico: Neste tipo de equipamento é utilizado catalisador para permitir que os VOCs sejam oxidados a uma temperatura menor.

- Catalítico Recuperativo: Similar ao catalítico, porém também utiliza um trocador de calor para recuperar uma parte do calor do exaustor para pré aquecer o ar de combustão.

- Thermal Oxidizer Regenerativo: Conhecido como RTO, utiliza leitos múltiplos de cerâmica como um trocador de calor altamente eficiente. Válvulas são utilizadas para alternar o caminho do fluxo através do leito, da entrada até a saída. A cerâmica absorve calor do gás na saída e logo que houver o aquecimento completo do leito, o fluxo é invertido para que se possa reaproveitar o calor recuperado. O processo de combustão neste equipamento funciona tipicamente a 815 °C ou maior. São utilizados no mínimo dois leitos de cerâmica, e estes módulos são isolados termicamente. Este tipo de equipamento demanda um certo custo de instalação, porém o sistema apresenta alta eficiência térmica e baixo custo de operação, com alta eficiência de destruição dos poluentes.

- Thermal Oxidizer Regenerativo Catalítico (RCO):tem a mesma estrutura do RTO, porém uma camada de catalisador é adicionada ao meio, permitindo assim que a combustão aconteça a temperaturas muito baixas (por volta de 300 °C). RCOs são a melhor escolha para a maioria das aplicações porque eles oferecem uma alta taxa de destruição de VOCs, confiabilidade, e eficiência com relação ao consumo de combustíveis e ao consumo de energia elétrica. Nesta configuração consegue-se trabalhar com concentrações muito baixas de VOC.

Para se escolher o equipamento corretamente, deve-se observar portanto o volume de emissões e o tipo de poluente emitido. A diferença principal entre o Thermal Oxidizer Regenerativo e o Thermal Oxidizer é a eficiência térmica. Um sistema regenerativo consegue alcançar 95% de eficiência na troca de calor, enquanto que um sistema convencional tem uma eficiência por volta de 70%.

Contate-nos! Somos especialistas em Thermal Oxidizer.